Regensburgi szállásunktól kb. 50 km-re helyezkedett el - Schwandorf közelében - a HORSCH cég központja, ahol megismerhettük a vállalat történetét.

A kezdetek

A mai cég székhelye, korábban „csak” egy 440 hektáros gazdaság volt, melyet a vállalatalapítók szülei béreltek. Kezdetben szántóföldi növénytermesztéssel és sertéstartással foglalkoztak, majd megoldást kezdtek keresni a környéken található köves talajok szántás nélküli művelésére. A Horsch-gyerekek ez idő alatt felnőttek és mezőgazdászok, farmerek lettek, maguk is ötleteltek a probléma megoldásán.

A HORSCH cég schwandorfi központja

Bajorországban az a szokás, hogy a legfiatalabb gyerek – esetünkben Marco Horsch – örökli a farmot és az idősebb testvérek szétszélednek. Michael Horsch is azzal a céllal ment Amerikába, hogy földet, illetve farmot vásároljon és letelepedjen, mint mezőgazdasági termelő, azonban 1981-ben megkapta a behívót a katonasághoz, így visszatért Németországba. Schwandorfban civil szolgálatot osztottak rá, majd miután letette a szolgálatot 1982-ben ismét a szántás nélküli talajművelés problémája kezdte foglalkoztatni. Mivel Amerikában megismerte a nagyobb gépeket, ezekre alapozva különböző ötletek fogalmazódtak meg a fejében, melyeket meg is valósított. Végül a legelső gép, mely hírnevet, illetve pénzt hozott számára az a Sä-Exaktor vetőgép volt.

Mivel Bajorországban nem volt hagyománya a szántás nélküli talajművelésnek, ezért nagyon korán kapcsolatokat épített ki Franciaországban. Így találkozott 1983-ban, az Agritechnica előd-kiállításán, a DLG rendezvényén Manfred Dorsemagennel, egy német mezőgazdasági termelővel, aki 1965 óta vezette a franciaországi Ferme de la Lucine gazdaságot. A két férfi rokonszenvesnek találta egymást, és rövid idő múlva ki is szállították La Lucine-ba az első gépkapcsolatot, egy Sä-Exaktort és egy SW 3200 T vetőgépet. Michael Horsch maga üzemelte be a gépet, és közben megismerkedett Cornelia Dorsemagennel, akit ma Cornelia Horschként, Michael feleségeként, a HORSCH cég marketingért, szervizért, értékesítésért és HR területekért felelős vezetőjeként ismerünk.

Végül a próbálkozások, tesztek komoly vállalkozássá nőtték ki magukat, így 1984-ben megalakult a HORSCH vállalat. Eleinte négy személy dolgozott a cégben, egy könyvelő, két alkalmazott, akik a családi gazdaságban is besegítettek, illetve Michael Horsch. Idővel egyre ismertebb lett a HORSCH-rendszer, fejlődött a kis cég, majd a következő lendületet 1992-ben Philipp Horsch, Michael Horsch testvére hozta. Philipp is belépett a vállalatba és gépészmérnökként óriási ráhatása volt a fejlesztésekre. A napjainkban gyártott gépek ugyanazon az alapötleten nyugszanak, mint a korai években kigondolt és megvalósított típusok. Például, ha ránézünk a DSD 6-osra látjuk, hogy az nem más, mint a mai Pronto 6 AS elődje. Természetesen nem ugyanarról a gépről van szó, hiszen rengeteg fejlesztésen ment át az évek alatt, illetve annak idején csak a világítás és a művelőút-elzárás történt elektronikusan. A mai gépekben már van ultrahang-, radar-, ventilátor szenzor és mindenféle egyéb elektronika.

A FIT Zentrum 2 homlokzata és fogadócsarnoka

Dinamikus fejlődés napjainkig

Tulajdonképpen a HORSCH a 90-es években kezdett el dinamikusan fejlődni, ugyanis a vasfüggöny leomlásával megnyíltak a piacok. A rengeteg munkával töltött idő és a vevői igények növekedése beruházásokat tettek lehetővé.

A régi farmépületek mellé 1992-ben építettek egy festő-lakkozó műhelyt. 1999-ben létrehozták a kutatási és innovációs központjukat, a FIT Zentrum 1-est. 2003-ban építették az első szerelőcsarnokot, majd ugyanebben az évben tovább bővítették a FIT Zentrum 1-et. 2011-ben alakították ki modern logisztikai központjukat, 2015-ben megépítették a marketinggel és értékesítéssel foglalkozó központjukat, a FIT Zentrum 2-est. Jelenleg több beruházás is folyamatban a schwandorfi székhelyen.

Több mint 20 évvel ezelőtt alakították ki a demókertet, amelyet vetésforgóban: búzával, kukoricával, repcével vetnek be minden évben. A vetés és a növényvédelem is teljesen egyforma a parcellák esetében, a talajművelés viszont más. Az első parcellát 25 cm mélyen szántják, a második parcellát szántóföldi kultivátorral mindig 25 cm mélyen kultivátorozzák. A harmadik parcella sekély, 10 centis mélységben, szántóföldi kultivátorral van művelve. Az utolsó, negyedik parcellánál, csak annyi talajművelés történik, ami a vetőgépnek köszönhető. Az itt megfigyelt tapasztalataik alapján azon a véleményen vannak, ha a szántásnál a termés valamivel több is, ez a talajművelési mód jóval több energiabefektetést igényel, így a legvégén a gazdálkodó nyeresége kevesebb, mint a szántásnélküli művelés esetében.

A fogadócsarnokban található a HORSCH shop, az épület mellett található a vállalat bemutatótere

A demókerten kívül is számos módon tesztelik gépeiket, sőt a tesztelés már a tervezés fázisában, számítógépnél ülve elkezdődik. Mielőtt a vasat vágni, hegeszteni kezdik FEM szimulátorral, 3D-s programokkal megtervezik és figyelik a gépek azon pontjait, amelyek esetleg változtatásra, megerősítésre szorulnak. Majd az összeszerelt gépeket egy hidraulikus pulzáló standon, a gyakorlatban tesztelik, feszegetik, hogy lássák, hova irányul a terhelés, az erő. Egy kör alakú, különböző akadályokkal tarkított pályán is átengedik a gépeket, hogy lássák az adott részegységek viselkedését.

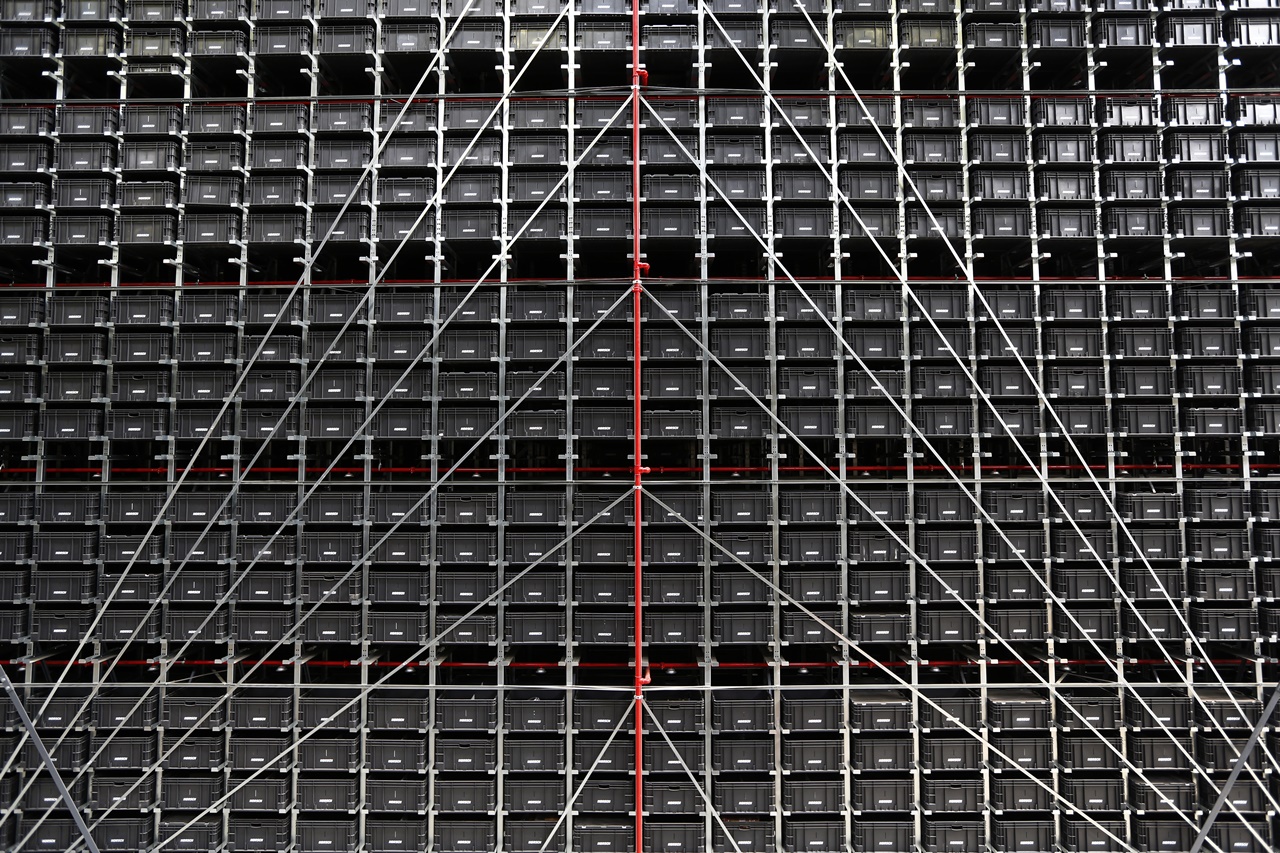

Miért van szükség a tesztekre? Azért, hogy lássák az egyes egységek, alkatrészek, milyen élettartammal rendelkeznek. A tesztekből nyert adatok alapján állítják össze raktárkészleteiket, az alkatrészutánpótlást. Az új gépek esetében könnyen tudnak tervezni a készleteikkel, de a régebbi típusoknál már nehezebb dolguk van. Ami az alkatrészek feladását illeti, ha az alkatrész itt van, akkor azon a napon az alkatrészt ki is küldik. Délután négyig garantálják, öt óráig nagy a valószínűsége, a főszezonban még délután hat órakor is nagyon valószínű, mert nyújtott műszakban dolgoznak. A kis alkatrészek esetében a raktárkapacitásuk 200.000 darab alkatrész, raklapos méretben durván 5000 darabot tudnak tárolni. A logisztikai központ bejárása során azt is láthattuk, hogy ezt a hatalmas mennyiséget az automata raktározási rendszer segítségével kezelik.

A FIT Zentrum 2 mögött van a logisztikai központ, itt található az automata raktározási rendszer

Jelenlét a világ különböző pontjain

A francia telephely koncepciója hasonló a schwandorfihoz. A központot hozzávetőleg 400 hektár szántóföld övezi, itt szántóföldi napokat szoktak szervezni, középen van az épületegyüttes, amely marketing-, és oktatási tevékenységet lát el. Ezt a helyszínt Manfred Dorsemagen, Cornelia Horsch testvére vezeti 30 munkatárs segítségével.

Van egy állomásuk Ukrajnában, amely a ROPA-val közös. A ROPA főhadiszállása Németországban egy órányira található Schwandorftól, Michael Horsch régen tőlük szerezte be az egyes egységeket, így a baráti viszony is olyan régi, mint maga a HORSCH cég. Ukrajnában, a közös telephelyen logisztika, értékesítés és szerviz tevékenység folyik.

Oroszországban is van egy termelési helyszínük. Az orosz igényekre a gépeket Oroszországban gyártják. Az Oroszországban gyártott gépeknek a 10%-a orosz termék kell, hogy legyen, egy törvény szerint. Továbbá az orosz termelő nem kap hitelt, állami támogatást, ha „Made in Germany” a gép, azonban, ha „Made in Russia”, akkor mindent megkap. Ez, illetve ehhez hasonló szabályozások szükségessé tették, hogy ne csak értékesítés történjen egyes külföldi bázisokon, hanem gyártás is.

A kis alkatrészek esetében a raktárkapacitásuk 200.000 darab alkatrész. Az épületek közelében található a demókert.

Amerikában is van egy gyáruk. Erre ugyancsak azért volt szükségük, mert az amerikai piac más gépeket, más felépítést, más koncepciót igényel. Németországban a metrikus egység van, Amerikában meg coll, mindent át kell tervezni. Más törvények vannak, teljesen más a dokumentáció is.

Angliában van egy telephelyük, ahol értékesítés, szerviz, oktatás történik. Ha figyelembe vesszük, mekkora az ország területe és ezt összevetjük a forgalommal, elmondhatjuk, hogy Angliában érik el a legnagyobb forgalmat.

Brazíliában egy gyártó-tervező központ található. Egy szabályozás szerint 63%-a az ott gyártott gépeknek Brazíliából beszerzett anyagokból kell, hogy történjen. Ez nem egyszerű, mert van egy bizonyos minőségű elvárásuk. A beszállítókhoz Németországból vittek kollégákat, hogy ezt az elvárt minőséget beállítsák. Az egyeztetések több hónapon keresztül tartottak, de úgy vélik megérte, mert a brazil piacban nagyon sok potenciált látnak.

Kínában is van egy központjuk, ahol gépeket szerelnek össze. Oktatás, szerviz, logisztika is folyik itt.

A „kis” családi gazdaság világviszonylatban is meghatározó gépgyártó vállalkozássá vált. A cég fejlődését a forgalom is jól példázza. Míg 1995-ben 3 millió euró, addig 2018-ban 402 millió eurós forgalmat ért el. Jelenleg mintegy 1600 alkalmazottat foglalkoztat és számos országban vannak értékesítőpartnereik. Hazánkban sok éve jelen vannak, 2007 óta sikeres együttműködést ápol vállalatunkkal, az AXIÁL Kft.-vel.

A schwandorfi központon kívül két másik termelési helyszínük is van: Landauban (lásd korábbi cikk) és Ronneburgban, melyet cikksorozatunk harmadik részében ismerhetnek meg.

Összeállította: Borbély Zsanett, marketingkommunikációs menedzser

Kép: AXIÁL Kft.

Kép: HORSCH

Mennyire számít az, ha az ember bejárhatja a helyet, ahol a saját leendő vagy már meglévő gépe „születik”? Véleményünk szerint komoly súly a latban, ha saját szemével győződhet meg egy-egy ügyfél az esetlegesen korábban olvasott géptulajdonságokról. >>