Bizony több tízezer munkaóra és kitartó csapatmunka van egy-egy termék bevezetése mögött. Sok esetben teletűzdelve első blikkre megoldhatatlannak tűnő kérdéssel, projektcsapaton belüli feszült vitákkal, idő- és költségkeret szabta korlátokkal és sok egyéb más kihívással. A CORIO család fejlesztésekor sem volt másképp. Az érem másik oldalához tartozik viszont a nehézségeket gyorsan elfeledtető sok-sok pillanat. Például a tesztgépek első méterei a kukoricaföldön. Látni, ahogy legördülnek az első CORIO-k a gyártósorról. Vagy épp jólesően elkönyvelni, hogy sikerült megoldani egy nem várt akadályt. De a legnagyobb jutalom, amikor egy elégedett gazdával, tulajdonossal, vagy gépkezelővel beszélgethetünk, aki szinte kérdezés nélkül sorolja tapasztalatait, észrevételeit.

Gyakran kérdik gépkezelők, gazdák, hogy milyen ötletekkel tudunk még javítani a gép működésén? Hiszen már a jól ismert CONSPEED-ek is magas színvonalon, megbízhatóan üzemelnek. Válaszunk minden esetben ugyanaz: épp a vevők, felhasználók generálta újabb, magasabb igények segítik a CLAAS szakembereit a további elgondolások kidolgozásában. A kihívás leginkább abban rejlik, hogy sokféle felhasználóval találkozunk, s ezáltal az igények is nagyon széles körűek. E kívánságok inspirálják fejlesztőmérnökeinket újabb, fejlettebb műszaki megoldásokra.

A CORIO projekt zászlajára alapvetően három fő célt tűztünk.

- Az adapter-veszteségek további csökkentése

- Még stabilabb működés dőlt állományban, nem ideális körülmények között

- Egyszerűbb, gyorsabb kezelhetőség, jobb ergonómia

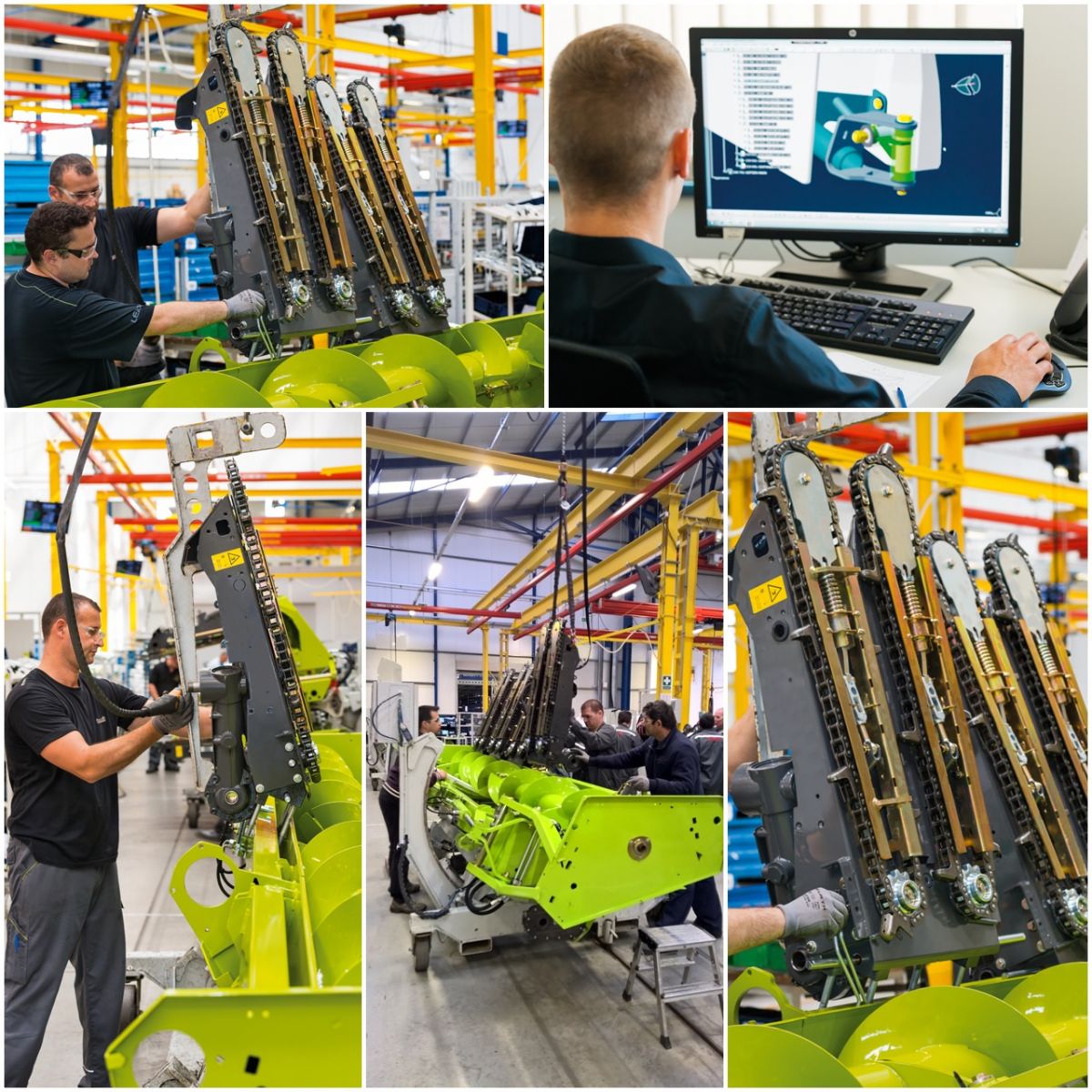

Mint említettük, a termékfejlesztés sok ember együttes munkáján alapuló időigényes folyamat. Egy teljes fejlesztési projekt a terméktől függően négy-hat évig tart. Merészebb, nagyobb ívű módosítások esetén előfejlesztési fázis előzi meg. Ez igazán innovatív újdonságok esetén indokolt. Ilyenkor a mérnökök nagyobb szabadságot kapnak a kreativitásuk kibontakoztatásához, és csak ezt követi a jóval több megkötéssel járó szériafejlesztés. Egy szériagyártásra szánt átlagos terméken legalább tíz CLAAS-os fejlesztőmérnök dolgozik, a csapat mindig nemzetközi, legtöbbször magyar-német, de lehet amerikai, indiai, kínai eredetű is egy-egy komponens, vagy ötlet. A fejlesztési mérnöki irodák és mérnök-gyakornokok is részt vehetnek, így egy nagyon színes csapat lesz felelős a végeredményért. Ezen felül sok esetben támaszkodunk a beszállítóinkra is. Polimer-komponensek és hajtáselemek kapcsán akár a konstrukciós feladatok egésze is neves nyugat-európai gyártók tervezőirodáihoz kerülhet.

Nemcsak a fejlesztőcsapat nemzetközi, hanem a piac is. Nyugat-Európa legnagyobb kukoricatermelőin keresztül Közép-Kelet-Európán át a volt szocialista utódállamokig kontinensünk összes országában ott vannak a CORIO adapterek, és mindenhol elégedettek vele a felhasználók. Egy új termék fejlesztésekor figyelembe kell venni a nagyszámú különböző altípust, a továbbfejlesztett komponensek csereszabatosságát, az alkatrészellátás és a gyárthatóság kérdéseit is. Egy új, vagy javított funkciót gyakran elérhetővé kell tenni a már piacon lévő gépekre is, hiszen ezeket általában nem néhány évre vásárolják a gazdák, és ők is profitálni szeretnének a növelt munkateljesítményből, vagy csekélyebb karbantartási költségekből. Emellett kiemelt szerepet kap a tökéletes együttműködés a CLAAS többi termékével – kombájnnal, járvaszecskázóval, szállítókocsival. Mindez nagyon színes követelményrendszert eredményez, amelynek eredménye a sokféle kivitelben készülő, számos opcióval ellátható, a legkülönfélébb körülmények között is jól használható betakarító adapter.

A fejlesztési irányokat döntően határozza meg a vevői érdek, például a hatékonyabb és gyorsabb munkavégzés, kisebb költségű karbantartás és jobb ergonómia. Ezért törekszünk szorosan együttműködni a gazdákkal, meghallgatva a javaslatokat és kritikákat. Célunk továbbá, hogy minden fejlesztőmérnök maga is használja és javítsa a gépet, hisz így értheti meg legjobban a célokat és a visszajelzéseket. Termékeink nem íróasztal mögött születnek, hanem a szántóföldön – amely az otthonuk lesz.

A vevők elképzeléseit tartalmazó követelményjegyzékből, az ötletelések, egyeztetések során megszületik az úgynevezett vállalási jegyzék, amely már részletesen tartalmazza a megtervezendő gép legfontosabb paramétereit. Ilyen például, hogy milyen sortávolságú törőegységeket tervezzenek, mennyi lehet az adapter maximális szemvesztesége, vagy éppen az egyes alkatrészek kopása. A vállalási jegyzék alapján készül el az úgynevezett validációs (vagy tesztelési) terv, amely megfogalmazza, hogy miképp kell ellenőrizni vevőink megfogalmazott követelményeit. A részelemektől a teljes gépig ellenőrzik a kívánt funkciókat, illetve a szerkezet tartósságát és kopásállóságát. A validációs terv azt is meghatározza, hogy a világnak mely részén kell tartósüzemi tesztnek alávetni a tervezett adaptercsalád verzióit.

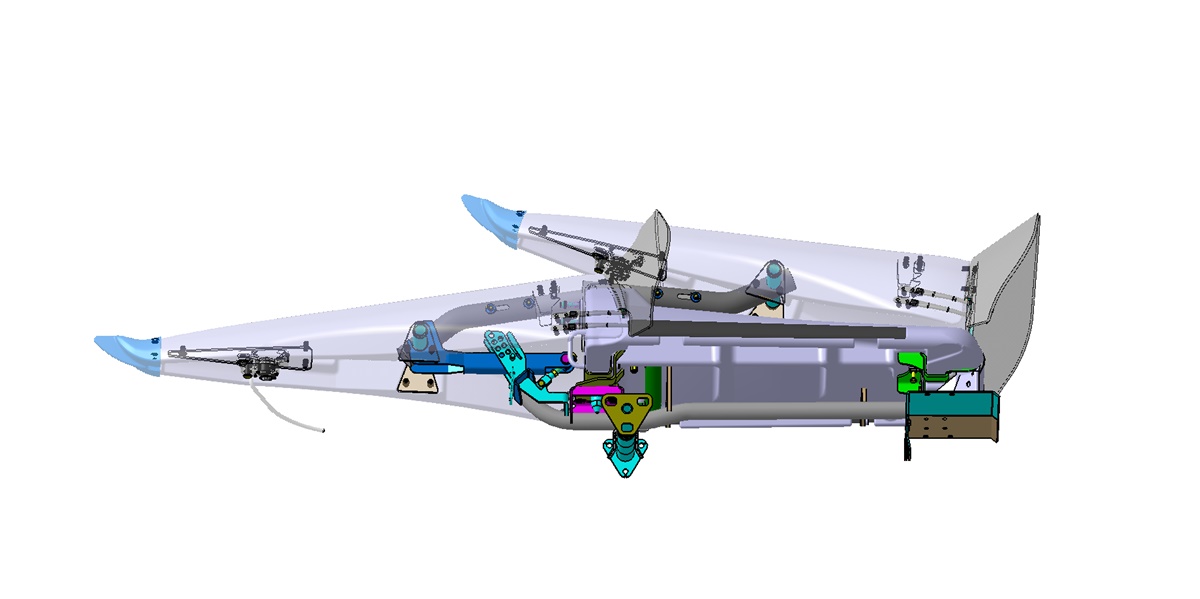

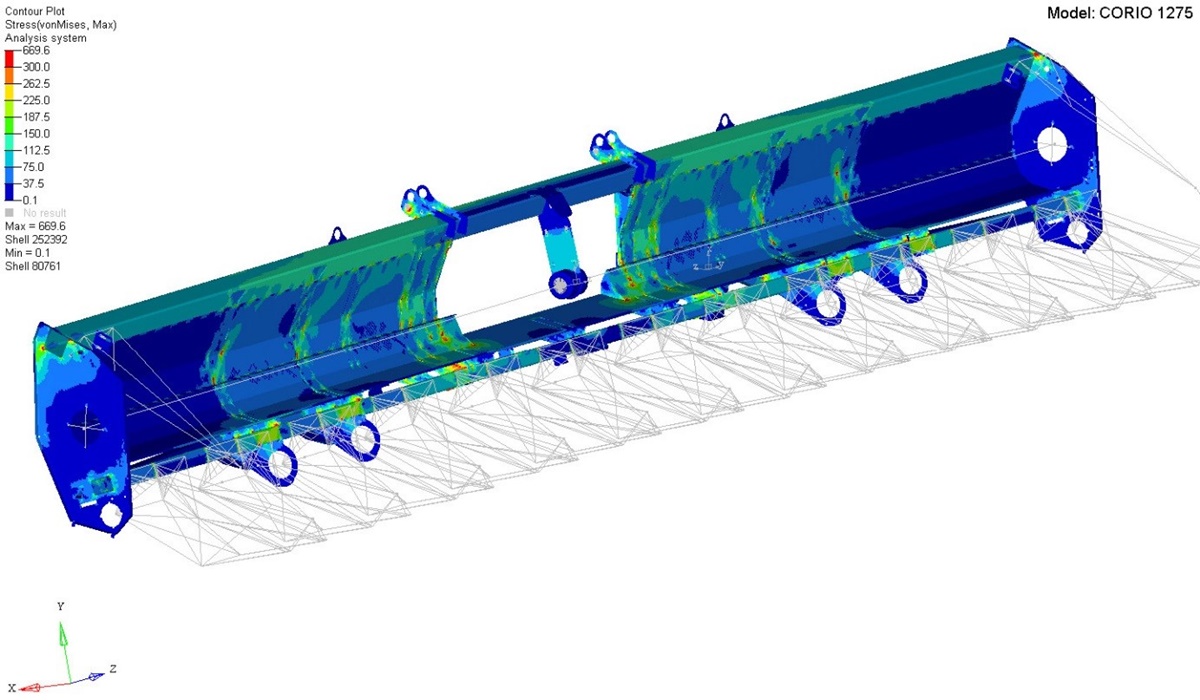

A validáció első lépése a tervezett kukoricaadapter háromdimenziós modelljének szilárdságtani vizsgálata virtuális térben, végeselemes szimulációs programokkal. Ez az első vizsgálat biztosítja, hogy az új konstrukció kellően álljon ellen a várhatóan fellépő terheléseknek.

Miután elkészültek a tervek és megépítették az első funkció-mintagépeket, megkezdődhettek a működési vizsgálatok. Ebben a vizsgálati szakaszban azt kell eldönteni, hogy a gépelemek, illetve a teljes konstrukció, minden beállítási lehetőséggel maradéktalanul betöltik-e funkciójukat. Többek között itt tesztelik különböző terhelésekkel a hajtáselemeket, vagy éppen azt vizsgáltuk meg, hogy nem okoznak-e a betakarításkor anyagáramlási problémákat a gépelemek (burkolatok, műanyag alkatrészek, csiga, stb.). Figyelnünk kellett a különböző kivitelű gépek eltérő funkcióira is, például az összecsukható adapterek zárási mechanizmusára, vagy az úgynevezett „hegyi kombájnok” speciális kardánhajtására.

Ezt követően a funkció-mintagépek úgynevezett kompatibilitási vizsgálatain győződtünk meg arról, hogy az új fejlesztésű adapterek minden funkciójukban megfelelően működnek a kombájnokkal, illetve a szállítókocsikkal.

Ezután meg kell vizsgálnunk a részegységek, például a különböző terelőelemek műanyag kopóelemeinek tartósságát vagy a szecskázókések kopásállóságát. Ezekre speciális fárasztóvizsgálati eszközöket készítettünk, amelyek reprodukálják a gépek valós munkakörülményeit. A részegységek tesztelése után a teljes adapter szilárdságát vizsgáltuk meg, összetett módszerrel, több speciális berendezéssel. Meggyőződhettünk a CORIO adapter megfelelő tartósságáról. A kombájnon szállítási és aratási terheléseket az úgynevezett ejtőpados vizsgálati módszerrel teszteltük, a szállítókocsist pedig körpályán. A CORIO termékcsalád összecsukható kivitelének validálására több ezer összecsukást és szétnyitást hajtottunk végre, a funkció megbízhatóságának érdekében. Az összetett tesztelés eredménye, hogy az adapter szerkezete maradéktalanul el tudja viselni az aratási terheléseket, biztosítva, hogy a CORIO adapter hosszú éveken keresztül hibamentes maradhasson.

Egy adapter validációjának legfontosabb lépése maga a kukorica-betakarítás: ekkor derül ki, hogy mennyire jól dolgoztunk. A világ számos helyén, különböző fajtájú és jellegű állományban végeztünk tartósüzemi teszteket. A kukoricanövény sok fajtájának mindegyike más és más kihívások elé állít. Egyesek rendkívül hajlamosak a gép koptatására, míg másutt különlegesen szívós és vastag szárú állományok vannak, de nehézséget okozhatnak a dőlt, elfekvő növények is. Teszteltünk többek között Németországban, Franciaországban, Magyarországon, de még Argentínában is.

A sok vizsgálat és befektetett energia meghozta az eredményét, a validáció sikeresen lezárult, a CORIO adaptercsalád megfelelt minden olyan követelménynek, amelyeket a vevőink látni szerettek volna, vagy még annál is többnek.

A gépek kifejlesztésével, és alapos tesztelésével még távolról sem ér véget a feladatok sora. Sok a további teendő, míg tulajdonosához jut a termék, például az első alkatrészek úgynevezett bemintázása, vagyis a beépítést megelőző minőségi ellenőrzése. Tájékoztatást kapnak a szervizes munkatársaink, az alkatrészellátásban, illetve az értékesítési láncban részt vállaló szakembereink. A rendelkezésre bocsátott tervdokumentációk alapján elstartol többek között az alkatrészek beszerzési, gyártási folyamata, továbbá a szériatermeléshez szükséges gyártóeszközök tervezése, beszerzése. A fejlesztési csapat aktívan részt vesz a szériagyártás előkészítésében, és végigkísérik a gépeket a gyártósorokon is. Így minden CLAAS-os mérnök, technológus személyes felelősséget vállalva büszkén állíthatja, hogy minden funkciójában megfelelő gépet fog kapni a gazda, amely ezeken túl is tele van hasznos megoldásokkal és finom részletekkel, így jogosan nevezhető prémiumnak.

Az idei AGROmashEXPO kiállításon megtisztelő elismerésben részesült a CLAAS. A CORIO CONSPEED 875 FC gép érdemelte ki „Az év magyar mezőgépe 2018” díjat. Büszkén vehettük át az oklevelet és a hozzá tartozó serleget a Gépipari Tudományos Egyesület Mezőgépipari Szakosztály és a Magyar Mezőgazdaság Kft. képviselőitől.

Ezen sorok olvasásakor bizonyára már csatasorba állítva várják tulajdonosaiknál a következő betakarítási szezont a CORIO adapter család első adapterei. Mindeközben a CLAAS fejlesztő csapata gőzerővel dolgozik a következő generáción, hogy azokat újabb, hasznos funkciókkal, hathatósan tesztelve, időben bevezethessék.

Szerzők: Dr. Gurmai László, Esses Sándor, Lenti Tibor / CLAAS HUNGÁRIA

Forrás és kép: Agritech 2018. július