Festés mesterfokon

A 2012-es gyárfejlesztés teljesen új mosó-, festő-, valamint lakkozó rendszerében összegyűjtik, és tisztítva felhasználják a mosófolyadékot s a lehulló, illetve a levegőben lebegő festéket. Csak festőrobotok festenek, ezáltal kizárt az emberi hibázás lehetősége és garantált a felületkezelés állandó minősége. Az elkészült tökéletes lakkozáson a szereldében sérülések keletkezhetnek. Ezeket a személygépkocsi-gyártásban is használt fényalagúton szűrik ki.

Robotika és önvezérlő eszközök a gyártósoron

A robotok nemcsak festenek, hanem össze is hegesztik a fülkét és behelyezik a szélvédőt. Ez biztosítja a fülke megfelelő tömítettségét, minőségét. Vezető nélküli, a padlószintbe elhelyezett vezetőkábelek mentén közlekedő autonóm targoncák mozgatják a készülő traktort a munkaállomások között. A gyártószalag sebességét figyelembe véve optimalizálják a szállítási időt. Ilyen autonóm targoncák hozzák a kerekeket is a készülő traktorhoz a gyártószalag végén.

Tanulás, odafigyelés, kiegyensúlyozott munka eredménye a Fendt-minőség.

Bevált módszerek

A „poka-joke” jelentése „hibaelkerülés”. Gyártás közben azonosítanak minden olyan tényezőt, amely később hibát eredményezhet. Ez minőségi javulást és egyszerűbb kezelhetőséget, szerelhetőséget okoz. Például a csatlakozókat, a szinte teljesen szimmetrikus alkatrészeket csak egyféleképpen lehet összeszerelni, kizárva a felcserélésből eredő hibákat. Sokféle csavaron, hollanderen kis, párhuzamos bevágásokkal jelzik az intelligens szerszámok a szerelőmunkásnak, hogy megfelelő volt a meghúzási nyomaték. A csavarok meghúzási nyomatékát folyamatosan dokumentálja a háttérben a gyártást felügyelő rendszer, a későbbi hibák számának csökkentése és az esetleges hiba okának felderíthetősége érdekében.

A marktoberdorfi Fendt gyárban rend és tisztaság uralkodik, hiszen minőségi terméket nem is lehetne másként előállítani. A gyártási folyamatokat átszövik a vállalatirányítási elméletek gyakorlatban is bizonyított munkaszervezési elvei, például a „just in time”: az alkatrészek a gyártási ciklus szerint, „éppen időben” érkeznek a futószalaghoz. A folyamat eleje is e szerint indul, tehát a Fendt csak rendelésre gyárt, ami nagyban hozzájárul a készletek optimalizálásához.

Fendt a fényalagútban

Száraz forgácsolás és termo-szoba az alkatrészgyártásban

Egyes alkatrészeket, a trendeknek megfelelően, „szárazon forgácsolnak”. A technológia lényege, hogy nagyobb forgácsot hűtőfolyadék nélkül választanak le a munkadarabról. A keletkező hőt a forgács viszi el, így marják például a tányér-kúpkerékpárt.

A teljes gyárterületen klimatizált, 22 fokos környezetben forgácsolnak. A nagyobb öntvénydarabokat az igényeknek megfelelően vagy hűtik, vagy fűtik a TERMO-szobában, hogy tartani tudják a megmunkálás elvárt pontosságát.

A forgácsoló központokat, illetve a megmunkáló szerszámok élettartamát és életciklusát folyamatosan vagy ciklikusan precíziós mérőműszerekkel ellenőrzik, egyes esetekben laborkörülmények között. A gyártásban felhasznált folyadékok állapotát mikroszkopikus vizsgálatokkal felügyelik.

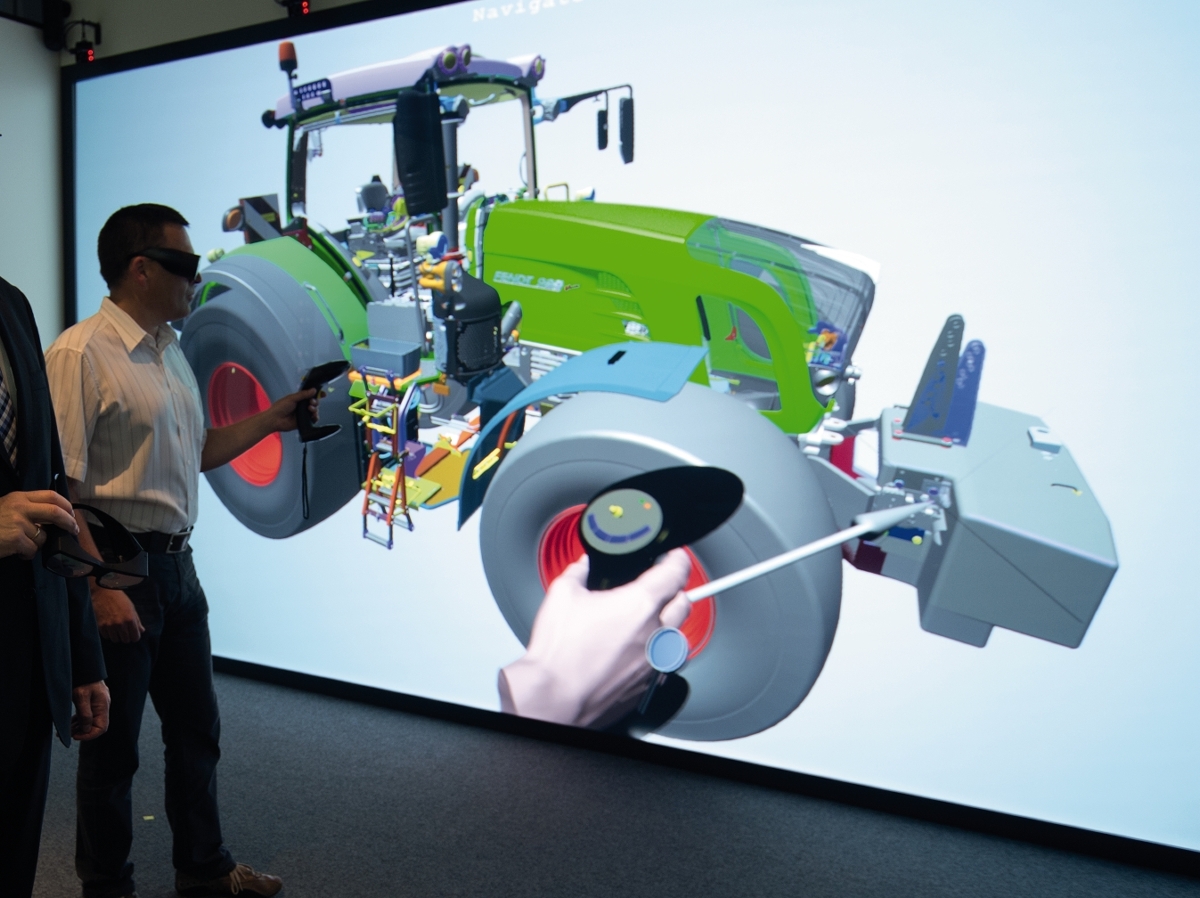

Közel életnagyságú 3D szoftverrel készül az új Fendt traktor

A hibát nem takargatni kell, hanem elemezni

A Fendtnél évek óta ISO:9001 minősítéssel dolgoznak, minden hibát próbálnak kiszűrni. Az esetleges összeszerelési hibákat a következő műszak elindulása előtt már elemzik, mégpedig a hibázó munkaállomáson. A cél ilyenkor nem a hibás keresése, hanem a hiba ismételt elkövetésének kizárása. A gyártószalag mellett a tanulásra szükség is van, hiszen a monotonitás okozta hibázás csökkentése érdekében rendszeresen változtatják a dolgozók feladatkörét, akár a munkaállomáson belül, akár munkaállomás-váltással. A Fendtnél a gyártás szerves része a folyamatos, akár többszöri ellenőrzés, így minden traktoron ellenőrzik az elektromos funkciókat, a VARIO hajtóműveket pedig húsz percig tesztelik beszerelés előtt. Jelenleg már négy ilyen tesztállomás van a gyárban, ahol immár a Fendt 1000 Vario „VarioDrive” hajtóművét is végellenőrzésnek vetik alá.

Kulcsfontosságú az oktatás

A hidraulika- és a pneumatika-előszerelő állomásokon nehézkes lenne a tesztelés és a minőség-ellenőrzés. Ezek mellett oktatótermet létesít a Fendt, ahol roppantógép mellett sokféle maketten érthetik és tanulhatják meg az ott dolgozók a helyes munkavégzés lépéseit.

Szerző: Kresz Gábor, Fendt referens

Forrás és kép: AXIÁL Híradó 2016. VI. szám 12-13. oldal